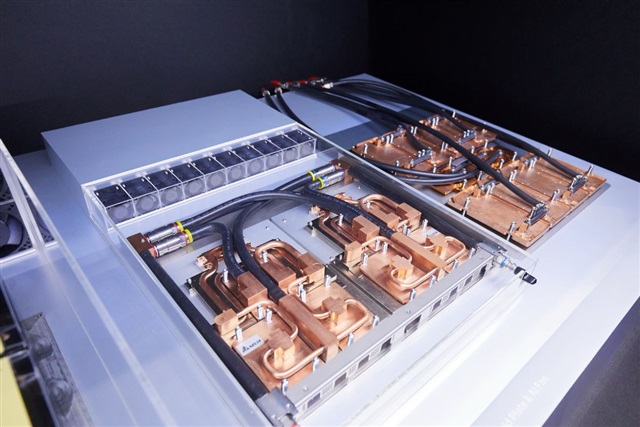

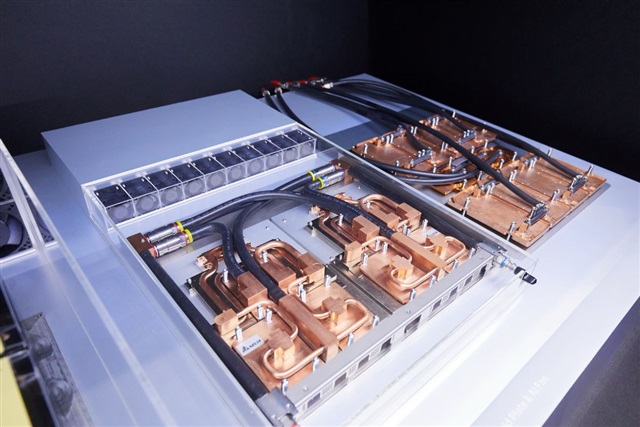

Immersion Cooling Plate ist ein Kernkomponent des Flüssigkeitskühlsystems. Es ist für leistungsstarke elektronische Geräte (wie KI-Server, GPU-Cluster und Energiespeicherbatterien) konzipiert. Es taucht die wärmeerzeugenden Komponenten direkt in nicht leitende Kühlmittel ein, um ein effizientes Wärmemanagement zu erreichen. Immersion Cooling Plate (mit Präzisionsflüssigkeitskanälen und Materialien mit hoher Wärmeleitfähigkeit, kombiniert mit CNC-Verarbeitungstechnologie, kann den Wärmeabfuhrweg genau steuern und die Chiptemperatur um 30% -50% reduzieren, was zu der bevorzugten Wärmemanagementlösung für Rechenzentren, Superrechenzentren und neue Energiefelder wird.

CNC-Präzisionsbearbeitungstechnologie ermöglicht Kühlplattenleistung

Als Hersteller von CNC-Präzisionsbearbeitungen gewährleistet KingKa die Effizienz und Zuverlässigkeit von Tauchkühlplatten durch folgende Prozesse:

Fünf-Achs-Verknüpfung Präzisionsfräsen

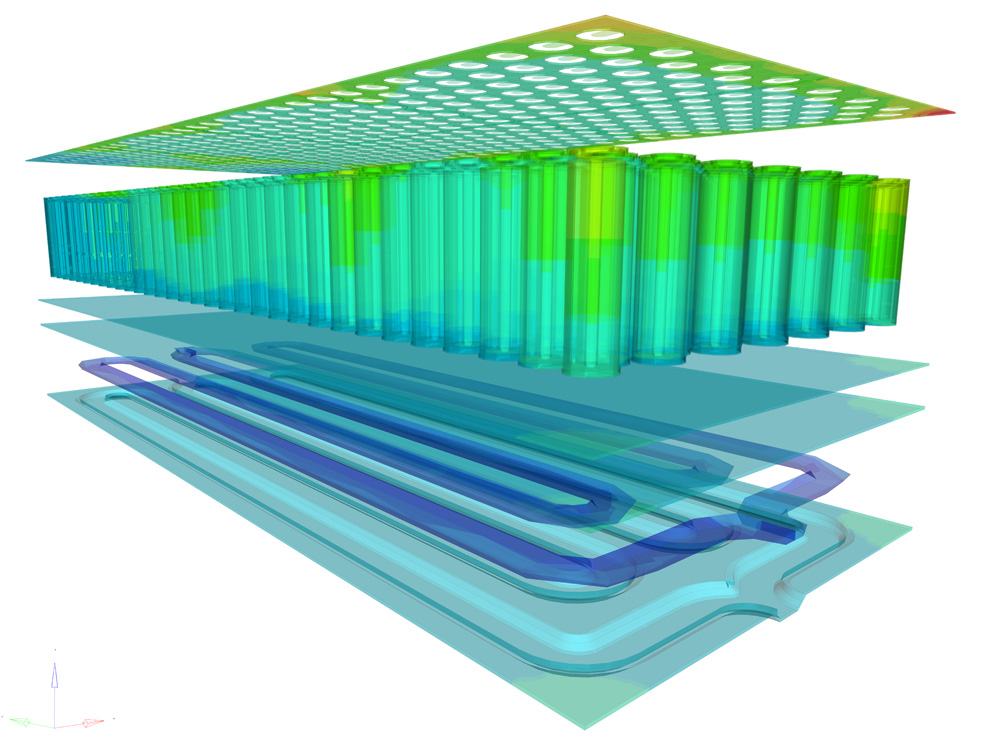

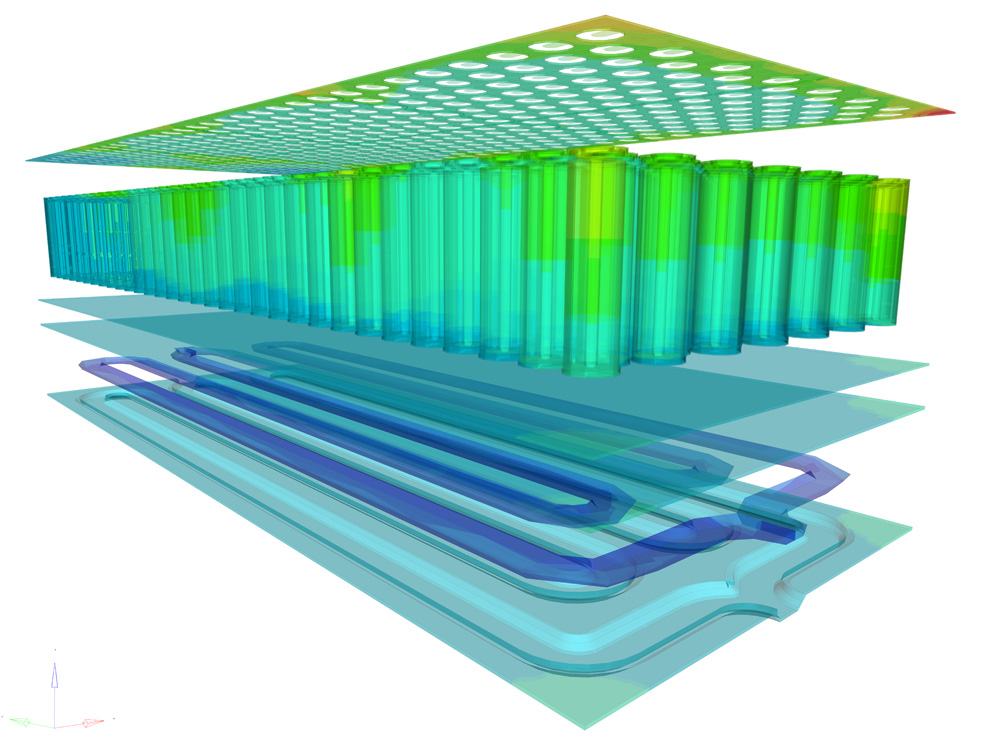

Mit hochsteifen fünfachsigen CNC-Werkzeugmaschinen werden Mikron-Präzisionsflüssigkeitskanäle (Breite 0,5-2mm) auf Kupfer-/Aluminiumlegierungssubstraten bearbeitet, um turbulent verstärkten Wärmeaustausch zu erzielen.

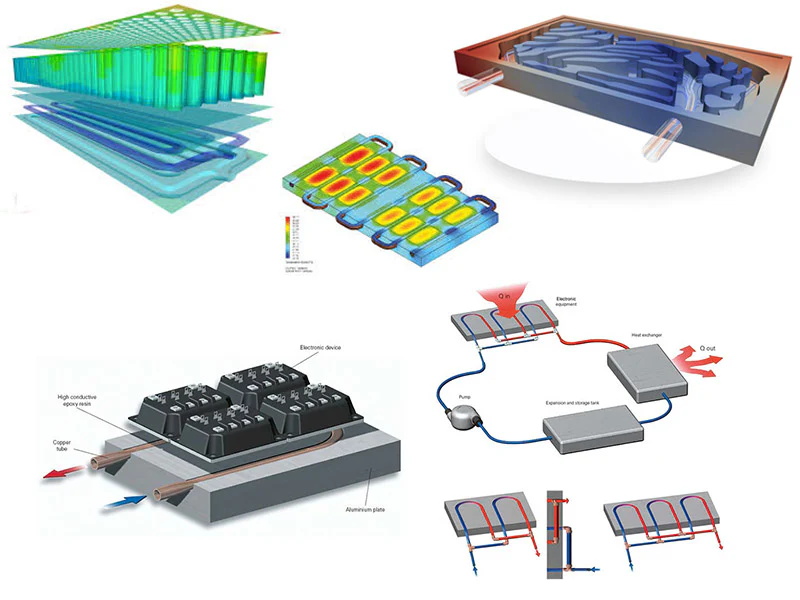

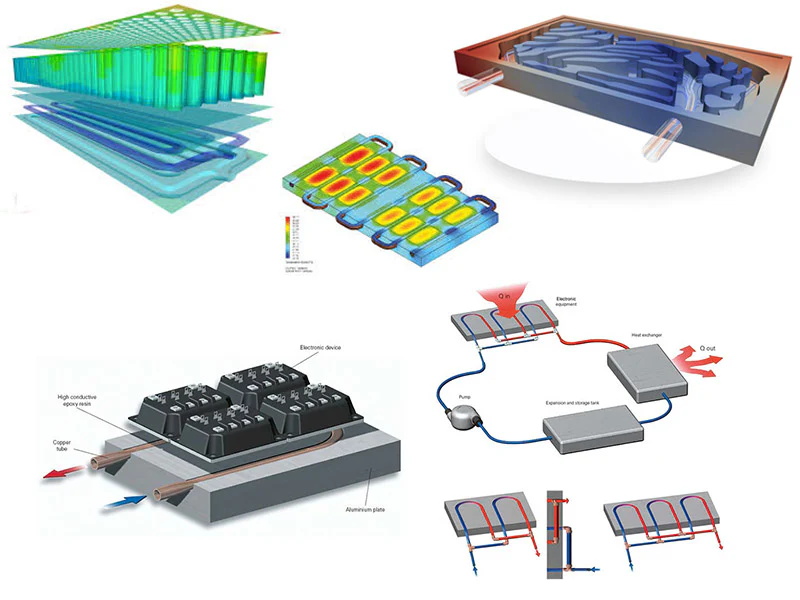

Komplexes Design zur Optimierung der Strömungskanaltopologie, wie z. B. bionische Serpentine- oder Fraktalstruktur, erzielt eine gleichmäßige Strömungsverteilung durch CAM-Programmierung und reduziert den Druckabfall um 40%.

Tiefbohren und Oberflächenschließen

Für hohes Aspektverhältnis Wärmesinkflossen (Tiefe 50mm, Wanddicke 0,8mm) wird der Pistolenbohrungsprozess verwendet, um sicherzustellen, dass die Lochwandrauheit Ra≤0,8μm und den Strömungswiderstand reduzieren.

Die Mikro-Texturierungsverarbeitung der Oberfläche (wie Laserätzen oder CNC-Schnitzen) erhöht die spezifische Oberflächenfläche um 20%-30% und verbessert die Wärmeübertragungseffizienz des Phasenwechsels.

Dünnwandstrukturbearbeitung und Spannungskontrolle

Die Ebenheit der ultradünnen Grundplatte (Dicke 1-3mm) wird auf ≤0,02mm gesteuert, um den Kontaktwärmewiderstand zu vermeiden.

Durch die Optimierung der Schneidparameter (wie z.B. Zufuhrgeschwindigkeit 0,01 mm/U) und die Alterungsbehandlung wird die Restspannung der Verarbeitung eliminiert, um eine langfristige Dichtung zu gewährleisten.

Material- und Oberflächenbehandlungstechnik

Substratauswahl

Metall mit hoher Wärmeleitfähigkeit:

Kupfer (C1100, Wärmeleitfähigkeit 398W/m·K): verwendet für GPU-Kälteplatte und Chip-Ebene-Wärmeabfuhr.

Aluminiumlegierung 6061/5052 (Wärmeleitfähigkeit 160-200W/m·K): Leicht und kostengünstig, geeignet für Flüssigkeitskühlsysteme auf Rack-Ebene.

Spezielle Legierung: Titanlegierung (korrosionsbeständig) oder Edelstahl 316L (Festigkeit > 520MPa), für Offshore-Plattformen oder chemische Szenen verwendet.

Oberflächenmodifikationstechnologie

Mikrobogenoxidation: Erzeugen Sie eine 10-30μm Keramikschicht auf der Oberfläche des Aluminiumsubstrats mit einer Härte von >1500HV und Widerstand gegen Fluorflüssigkeitskorrosion.

Chemische Nickelbeschichtung: Die Kupfersubstratbeschichtungsdicke beträgt 5-8μm, und der Oberflächenbestand ist<0.1ω·cm, which="" prevents="" electrolytic="" corrosion.="">

Anodisierende Färbung: Schwarzer oder blauer Oxidfilm (Dicke 8-15μm) verbessert die Strahlungswärmeabfuhrrate und erfüllt die ästhetischen Anforderungen.

Anwendungsfelder und Szenarien

Rechenzentrum und KI-Rechenleistungscluster

Unterstützen Sie eine Hochdichte-Bereitstellung von 50 kW/Schrank und PUE kann auf unter 1,05 reduziert werden, geeignet für KI-Server wie NVIDIA HGX H100 und AMD MI300X.

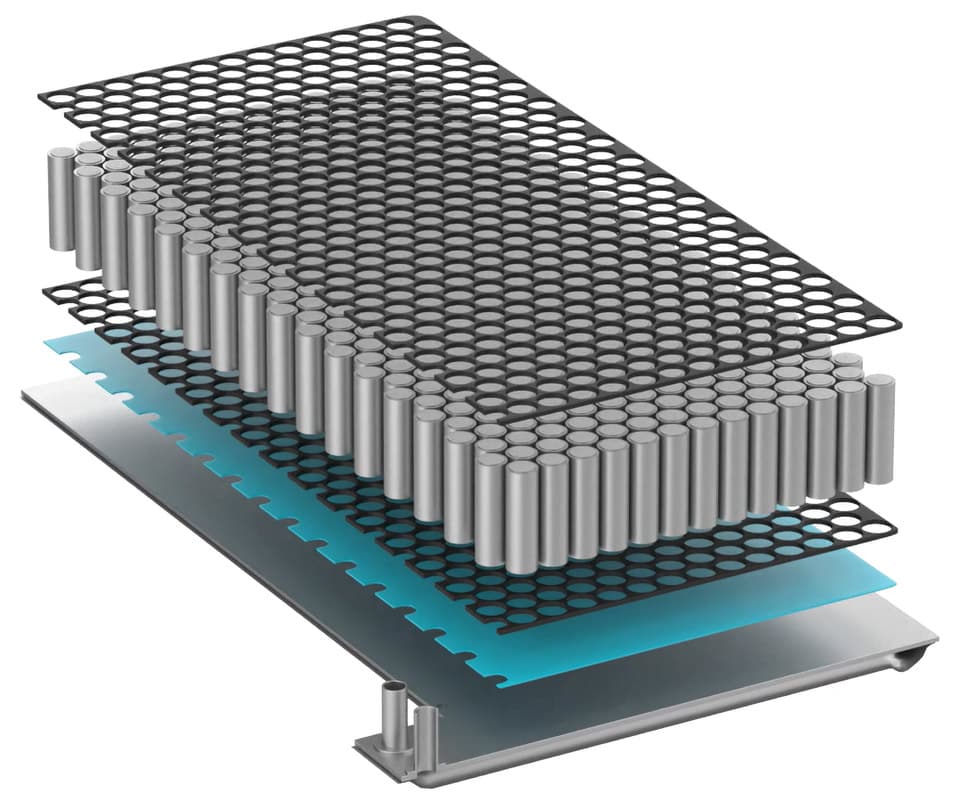

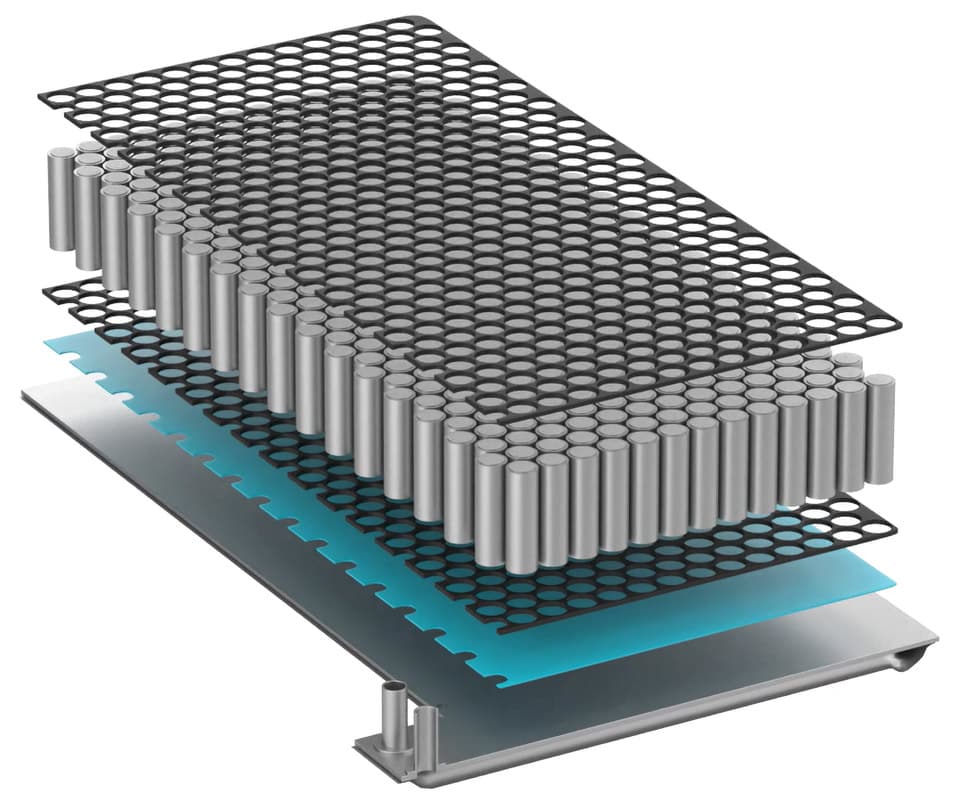

Neues Energie- und Energiespeichersystem

Power Batterie Eintauchen Wärmeabfuhr: Temperaturdifferenz Kontrolle ≤3 ℃, Unterstützung 4C schnelles Laden (wie CATL Kirin Batterie).

Wärmeabfuhr des Photovoltaik-Wechselrichters: Bei einer Umgebungstemperatur von 60 ℃ wird die IGBT-Verbindungstemperatur um 25% reduziert.

Spezielle Industriegeräte

Halbleiterlaserkühlung: durch zweiphasiges Strömungsdesign, Wärmestromdichte> 500W/cm².

Militärelektronik: -40 ℃ ~ 150 ℃ breiter Temperaturbereich stabiler Betrieb, erfüllen GJB150 Standard.

KingKa Fertigungsvorteile: Wir verlassen uns auf CNC-Präzisionsverarbeitung und Materialinnovation und bieten einen One-Stop-Service von der Konstruktionssimulation (ANSYS Fluent Flow Channel Optimierung) bis zur Massenproduktionslieferung mit Toleranzregelung von ±0,01 mm und Leckagerate<10⁻⁶pa·m³>