Bonded Fin Heatsink Parts werden unter Verwendung von Verfahren wie Pressen, Löten und thermisch leitfähigem Kleben hergestellt. Sie erhöhen die Wärmeableitungsfläche, indem sie die Lamellen mit der Basis kombinieren, um eine Struktur zu bilden, und haben effiziente Wärmeableitungseffekte. Sie werden hauptsächlich in Industrien wie LED-Beleuchtung, Kommunikationsbasisstationen und neuen Energiefahrzeugen verwendet. Durch die Erhöhung des Wärmeableitungsbereichs und die Optimierung der Wärmeleitung können gebundene Lamellenkühlkörper-Teile einen stabilen Betrieb von Hochlastgeräten gewährleisten und Leistungseinbußen oder -ausfälle aufgrund von Überhitzung verhindern.

Hauptproduktionsverfahren

Pressverfahren: Verwenden Sie Hochspannungsgeräte, um die Lamellen auf die Basis zu drücken, um einen festen Sitz zu gewährleisten und die Wärmeableitungseffizienz zu erhöhen. Dieses Verfahren eignet sich für Anwendungen mit mittlerer Wärmeableitung.

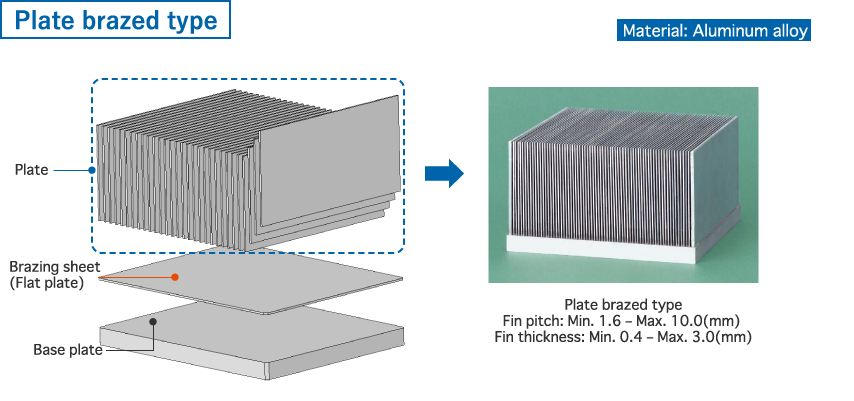

Lötprozess: Löten der Lamellen und der Basis zusammen bei hoher Temperatur, um höhere Festigkeit und Wärmeleitfähigkeit bereitzustellen, geeignet für Hochleistungsgeräte.

Wärmeleitfähiges Klebeverfahren: Verwenden Sie wärmeleitfähigen Kleber, um die Lamellen an der Basis zu befestigen, die für leichte Last und Low-Power-Geräte geeignet ist und ein gewisses Maß an Flexibilität hat.

Plug-in-Prozess: Lochen Sie Löcher in die Basis, setzen Sie die Lamellen ein und befestigen Sie sie, geeignet für Anwendungsszenarien, die kundenspezifisches Design und flexibles Layout erfordern.

Die am häufigsten verwendeten Materialien

Aluminiumlegierung (wie 6061, 6063): allgemein verwendet für Lamellenmaterialien, mit ausgezeichneter Wärmeleitfähigkeit und Zerspanbarkeit.

Kupfer: höhere Wärmeleitfähigkeit, aber höhere Kosten, normalerweise in Hochleistungsanwendungen verwendet.

Stahl: verwendet für Strukturteile mit speziellen Anforderungen.

Wärmeleitfähige Materialien: können die Wärmeableitungsleistung verbessern, kombiniert mit Wärmeleitpaste oder Wärmeleitkleber, um die Wärmeleitfähigkeit der Kontaktfläche zu verbessern.

Details zur Produktion von gebundenen Fin Heatsink Parts

Dicke: Im Allgemeinen zwischen 0.2mm und 1mm, abhängig von den Anwendungsanforderungen.

Abstand: 2mm bis 10mm, um einen reibungslosen Luftstrom zu gewährleisten. Je nach Anwendung wirkt sich der Lamellenabstand auf die Gesamteffizienz der Wärmeableitung aus.

Höhe: Kann von 10mm ~200mm reichen, abhängig von den Wärmeableitungsanforderungen und Platzbeschränkungen. Höhere Lamellen können mehr Wärmeableitungsbereich bieten, können aber auch den glatten Luftstrom beeinflussen.

Klebemethode:

Löten oder thermisch leitfähiges Kleben: Haltbarkeit in Hochtemperaturumgebungen muss berücksichtigt werden.

Pressung: Die Flossen und der Sockel müssen ohne Luftspalte fest sitzen.

Substratdicke: 1mm ~5mm. Je dicker das Substrat, desto stabiler die Struktur, aber es erhöht den thermischen Widerstand.

Wärmebehandlung: Verbundene Lamellenkühlkörper-Teile werden wärmebehandelt (wie T6), um Festigkeit und Haltbarkeit zu verbessern.

Oberflächenbehandlung:

Eloxieren: Eine gemeinsame Behandlung für Aluminiumteile, die Korrosionsbeständigkeit und Verschleißfestigkeit erhöht und gleichzeitig die Wärmeableitung verbessert.

Beschichtungsbehandlung: Spezielle Beschichtung kann verwendet werden, um die Schutzleistung oder Wärmeleitfähigkeit zu verbessern.

Verarbeitungsgenauigkeit:

Die Klebefläche der Finne und des Substrats muss eine hohe Ebenheit und Oberflächengüte beibehalten, um den thermischen Widerstand des Kontakts zu reduzieren. Die Toleranz wird normalerweise innerhalb ±0.05mm gesteuert.

Abmessungen und Spezifikationen von Bonded Fin Heatsink Parts

Kundenspezifische Größe: Kingka unterstützt Anpassung nach Zeichnungen und Produktion nach Bedarf. Eine Vielzahl von Größenoptionen kann bereitgestellt werden, wie die Länge, Breite, Dicke der Finne, die Größe des Substrats usw., um die Platzanforderungen verschiedener Geräte zu erfüllen.

Strenge Prüfnormen

Wärmeableitungsleistungstest: Verwenden Sie eine simulierte Umgebung, um den Wärmeableitungseffekt zu testen, um sicherzustellen, dass die Betriebstemperatur des Zielgeräts effektiv reduziert werden kann.

Strukturfestigkeitstest: Stellen Sie sicher, dass die Haftfestigkeit der Finne und des Substrats die Anforderungen erfüllt.

Haltbarkeitstest: Testen Sie die Stabilität in rauen Umgebungen wie hoher Temperatur und Feuchtigkeit.

Verbundkühlkörper

Bonded Heatsinks sind hocheffiziente Kühlkörper mit Lamellen, die an der Basis verklebt, gelötet oder zusammengedrückt sind, die Wärme schnell ableiten können. Sie werden am häufigsten in elektronischen Geräten wie zentralen Prozessoren (CPUs), Grafikprozessoren (GPUs), Leistungsmodulen, IGBT-Modulen und Wechselrichtern verwendet. Verbundkühlkörper verwenden eine Kombination aus Kupferbasis und Aluminiumlamellen, um eine hervorragende Wärmeleitfähigkeit zu bieten und einen stabilen Betrieb unter Hochleistungsarbeitsbedingungen sicherzustellen.

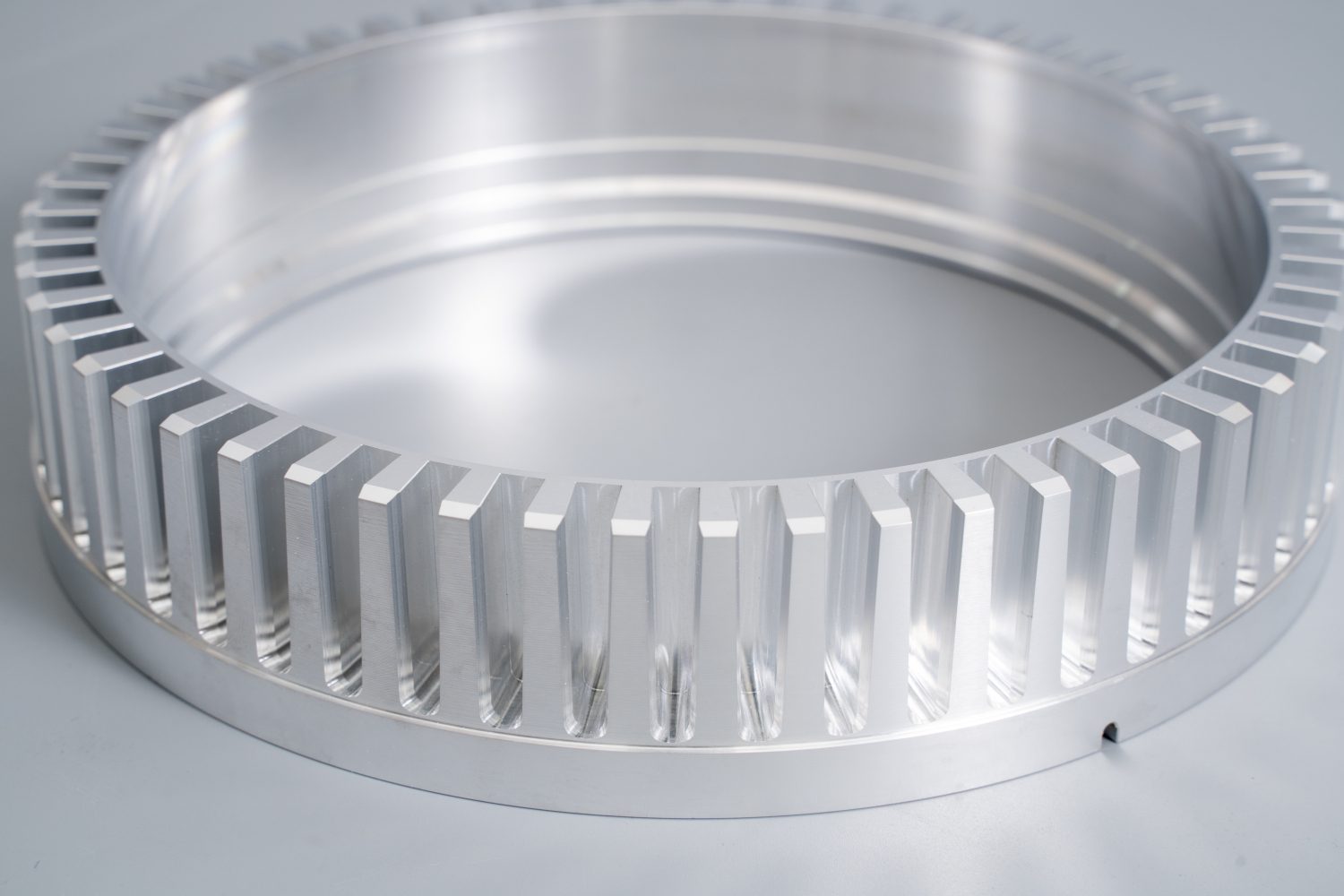

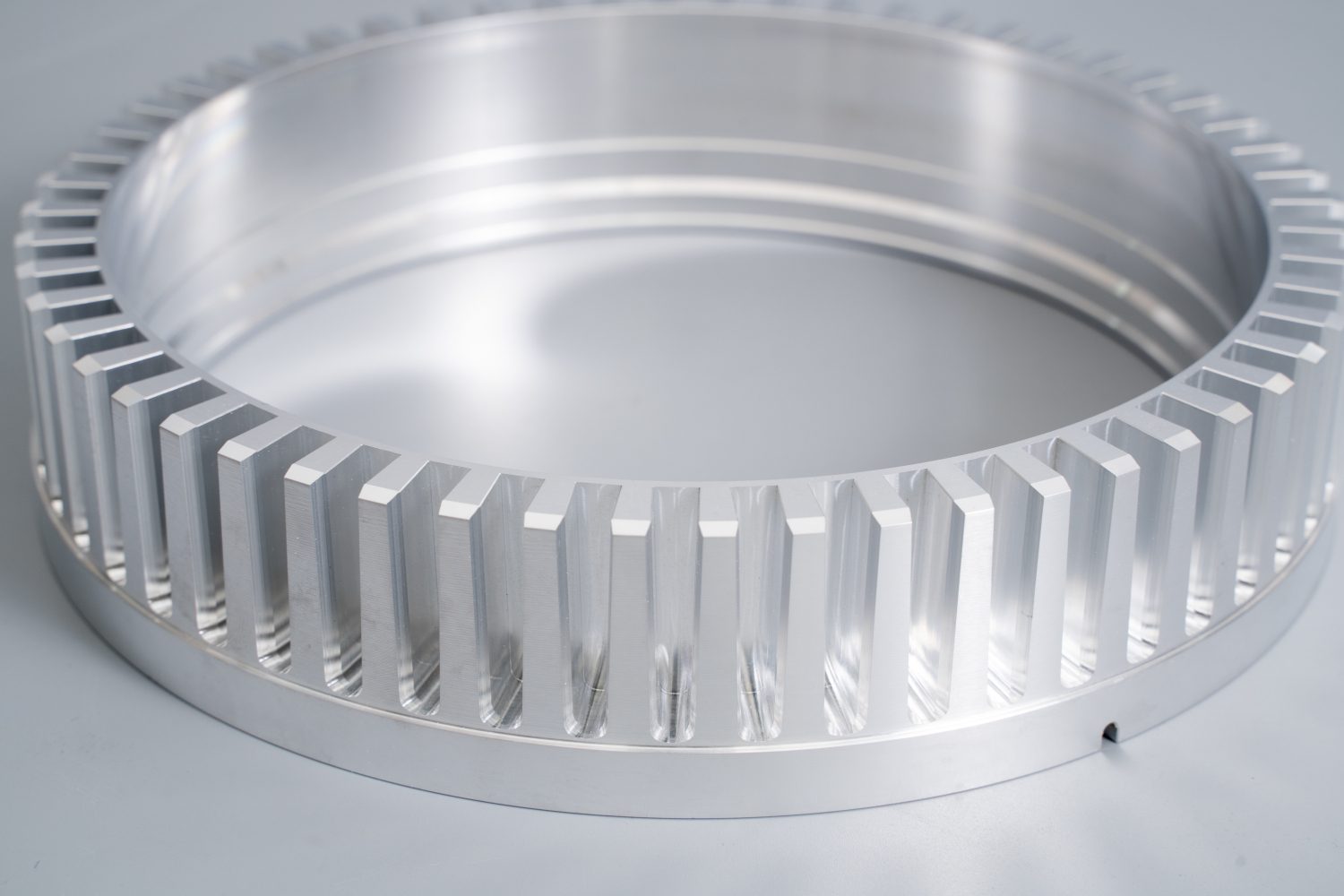

Kühlkörper mit gebundener Flosse

Bonded Fin Heatsink kann die während des Betriebs erzeugte Wärme effektiv ableiten. In Hochleistungs-LED-Treibern und Industriebeleuchtung kann Bonded Fin Heatsink die Stabilität der Ausrüstung aufrechterhalten, Überhitzung verhindern und die Lebensdauer verlängern.

FAQ

Was sind die wichtigsten Vorteile von Bonded Fin Kühlkörper?

Die Hauptvorteile umfassen hohe Wärmeleitfähigkeit, flexibles Design, geringes Gewicht und überlegene Wärmeableitungsleistung.

Was sind die Anwendungsszenarien für Bonded Fin Kühlkörper?

Geeignet für elektronische Geräte mit hoher Hitze wie CPU, GPU, Leistungsmodul, IGBT-Modul, Wechselrichter und LED-Beleuchtung.

Wie stellt man die Qualität des Kühlkörpers sicher?

Der Kühlkörper wird während des Produktionsprozesses einer strengen Qualitätskontrolle unterzogen, um die Einhaltung internationaler Standards sicherzustellen.

Kann es angepasst werden?

Ja, gebundener Flossenkühlkörper kann nach Kundenzeichnungen und -anforderungen besonders angefertigt werden.

Was sind die Wartungs- und Reinigungsanforderungen?

Überprüfen und reinigen Sie regelmäßig die Oberfläche des Kühlkörpers, um Wärmeableitungseffizienz zu gewährleisten und Staubansammlungen zu vermeiden, die die Wärmeableitungsleistung beeinträchtigen.

Wie lange ist die Lebensdauer?

Bei richtiger Verwendung und Wartung hat Bonded Fin Kühlkörper in der Regel eine lange Lebensdauer.

Wie wählt man einen geeigneten Kühlkörper?

Faktoren wie Leistung, Arbeitsumgebung, Wärmeableitungsanforderungen und Materialeigenschaften der Geräte sollten bei der Auswahl berücksichtigt werden.

Gibt es ein Muster?

Ja. KingKa unterstützt kostenlose Proofing, bitte kontaktieren Sie uns!

Kingka Tech Industrial Limited

Wir sind auf die Präzisions-CNC-Bearbeitung spezialisiert und unsere Produkte werden häufig in der Telekommunikationsbranche, der Luft- und Raumfahrt, der Automobilindustrie, der industriellen Steuerung, der Leistungselektronik, der medizinischen Instrumente, der Sicherheitselektronik, der LED-Beleuchtung und im Multimediabereich eingesetzt.

Adresse:

Da Long Neues Dorf, Xie Gang Stadt, Dongguan Stadt, Guangdong Provinz, China 523598

E-Mail-Adresse:

Telefonnummer:

+86 1371244 4018