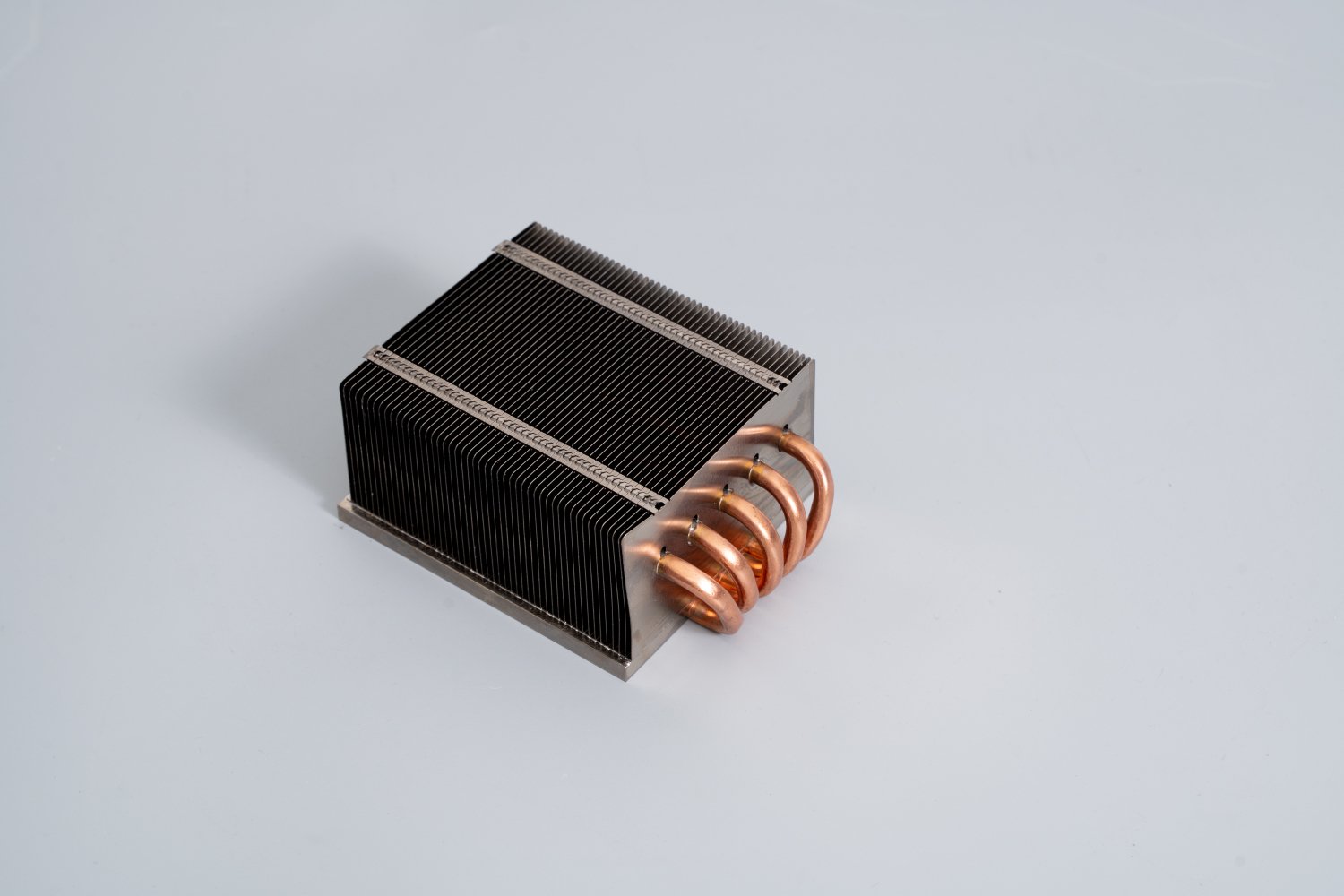

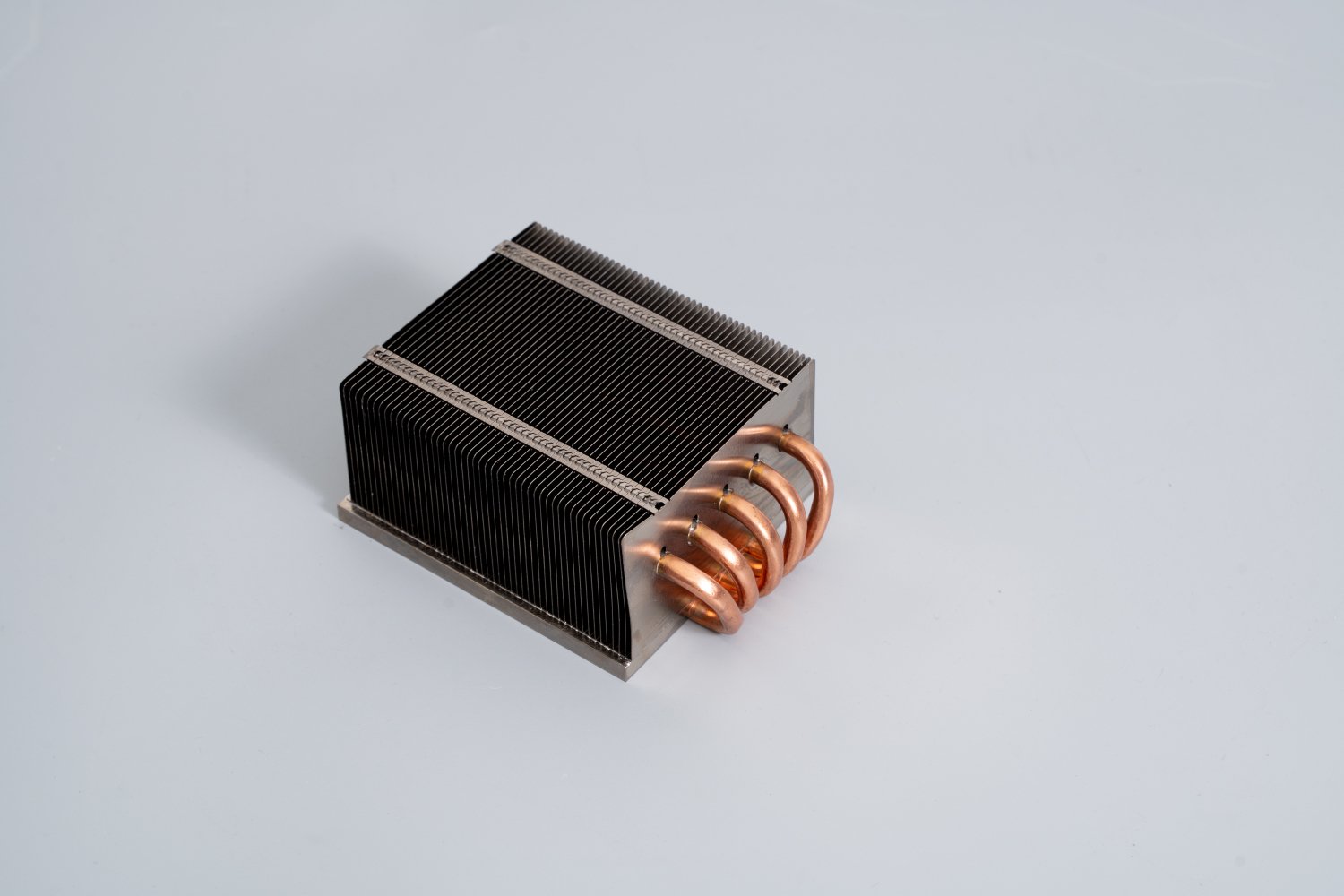

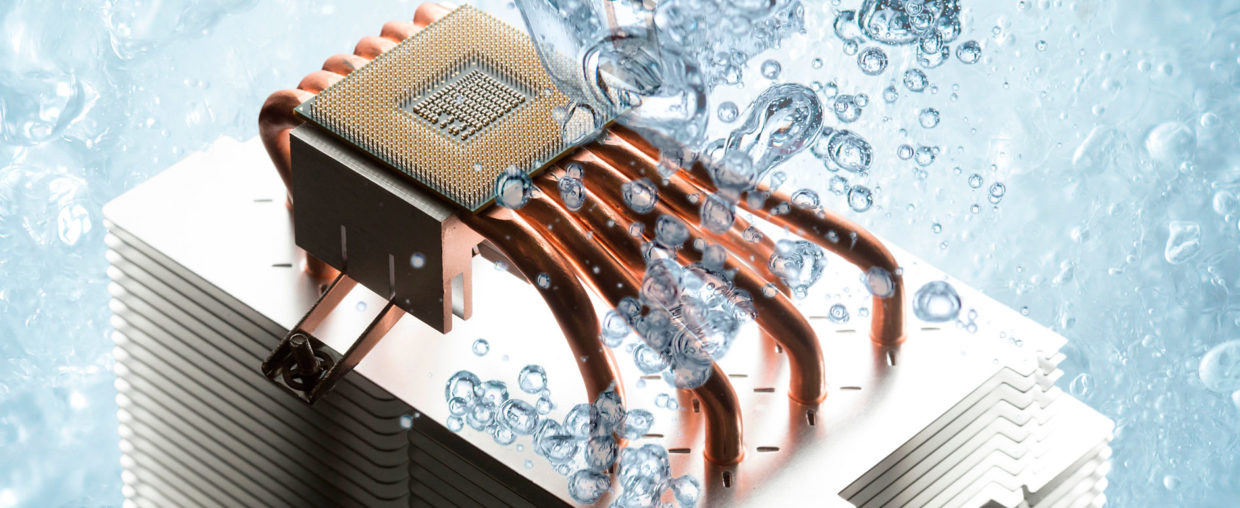

Heatpipe-Baugruppen sind hocheffiziente Wärmeübertragungsgeräte. Heatpipe-Baugruppen nutzen den Phasenwechselprozess des Arbeitsmediums im Heatpipe (flüssig zu gasförmig und dann wieder zurück zu flüssig), um Wärme zu übertragen. Sie bieten die Vorteile hoher Wärmeleitfähigkeit, geringen Wärmewiderstands, kompakter Bauweise und hoher Zuverlässigkeit. Heatpipe-Baugruppen werden häufig zur Wärmeableitung elektronischer Geräte, zur Solarthermie, in der Luft- und Raumfahrt und in anderen Bereichen eingesetzt.

Kingka Tech Industrial Limited ist auf die Lieferung und Produktion von Heatpipe-Baugruppen spezialisiert. Kingka verfügt über fortschrittliche Produktionsanlagen und -technologien und kann verschiedene Spezifikationen und Typen von Heatpipe-Baugruppen entsprechend den Kundenanforderungen anpassen. Während des Produktionsprozesses kontrolliert Kingka streng die Qualität der Rohstoffe, verwendet präzise Verarbeitungstechnologien und führt strenge Qualitätsprüfungen durch, um die Leistung und Zuverlässigkeit der Heatpipe-Baugruppen sicherzustellen.

Verarbeitungs- und Fertigungstechnologie für Heatpipe-Baugruppen

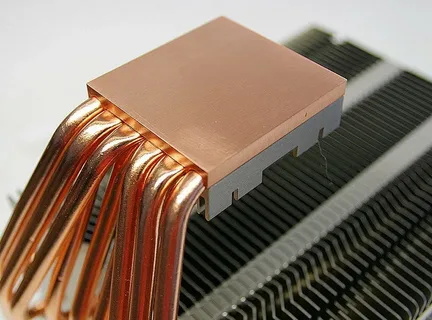

Wählen Sie geeignete Metallmaterialien (wie Kupfer und Aluminium) zur Herstellung der Wärmerohrhülle. Schneiden Sie das Rohr entsprechend den Konstruktionsanforderungen und reinigen Sie die Oberfläche, um Verunreinigungen zu entfernen. Stellen Sie sicher, dass die Innen- und Außenflächen des Metallrohrs sauber sind, und verbessern Sie die Wärmeleitfähigkeit.

Um den Rückfluss der Arbeitsflüssigkeit zu fördern, wird an der Innenwand des Wärmerohrs eine Kapillarstruktur angebracht. Zu den üblichen Methoden gehören:

Metallgitterbefestigung: Befestigen Sie ein feines Metallgitter an der Innenwand.

Mechanisches Rillen: Durch mechanische Bearbeitung wird eine rillenartige Struktur in die Innenwand eingearbeitet.

Gesintertes Pulver: Das Metallpulver wird durch einen Sinterprozess an der Innenwand befestigt, um eine poröse Struktur zu bilden und die Flüssigkeitsrückflusskapazität zu verbessern.

Einfüllen der Arbeitsflüssigkeit und Versiegeln

Die Luft im Inneren des Wärmerohrs wird durch ein Vakuumgerät evakuiert, um eine Vakuumumgebung zu bilden.

Injizieren Sie die entsprechende Menge der Arbeitsflüssigkeit (z. B. Wasser, Ammoniak, Ethanol) präzise und füllen Sie sie entsprechend den Konstruktionsanforderungen.

Verwenden Sie zum Dichtschweißen Argon-Lichtbogenschweißen, Laserschweißen oder Elektronenstrahlschweißen, um sicherzustellen, dass die Schweißnaht nahtlos und fest ist.

Formbearbeitung und Umformen

Gemäß den Anwendungsanforderungen wird die Wärmerohrbaugruppe gebogen, abgeflacht und auf andere Weise geformt, um die Anforderungen für die Geräteinstallation zu erfüllen.

Kontrollieren Sie die Formänderung während der Verarbeitung streng, um sicherzustellen, dass die Wärmeübertragungseffizienz nicht beeinträchtigt wird.

Dichtheitsprüfung

Führen Sie einen Luftdichtheitstest (z. B. einen Heliumtest oder einen Wasserdrucktest) durch, um die Dichtheit von Schweißnähten und Verbindungen zu prüfen und sicherzustellen, dass keine Leckagen vorliegen.

Verwenden Sie hochpräzise Lecksuchgeräte, um das interne Vakuum des Wärmerohrs zu erkennen und die Konstruktionsanforderungen zu erfüllen.

Dickenprüfung

Messen Sie die Wandstärke des Wärmerohrs mit Ultraschall-Dickenmessgeräten, um sicherzustellen, dass die Wandstärke gleichmäßig ist und den Konstruktionsstandards entspricht.

Bei Komponenten, die eine hohe Präzision erfordern, können mithilfe von Laser-Dickenmessgeräten verschiedene Bereiche gescannt werden, um die Dickenkonsistenz zu ermitteln.

Prüfung des fertigen Produkts

Nach Abschluss der oben genannten Prozesse werden umfassende Tests durchgeführt, darunter Wärmeleitfähigkeitstests, Haltbarkeitstests und Stabilitätstests bei unterschiedlichen Temperaturen, um sicherzustellen, dass das fertige Produkt unter verschiedenen Umgebungsbedingungen stabil ist.

Durch die oben genannte Verarbeitungstechnologie und strenge Testmethoden können Heatpipe-Baugruppen die Anforderungen an eine effiziente Wärmeübertragung erfüllen und gleichzeitig sicherstellen, dass die Komponentenstruktur dicht und die Wandstärke genau den Nutzungsanforderungen in verschiedenen Bereichen entspricht.

Die Oberflächenbehandlung von Heatpipe-Komponenten hat einen großen Einfluss auf deren Leistung und Lebensdauer. Zu den üblichen Oberflächenbehandlungsmethoden zählen Galvanisierung, chemische Behandlung und physikalische Gasphasenabscheidung.

Galvanisieren: Eine Metallschicht (wie Chrom, Nickel usw.) wird auf die Oberfläche der Heatpipe-Komponente aufgebracht, um deren Korrosionsbeständigkeit und Oberflächenbeschaffenheit zu verbessern. Die galvanische Schicht kann die Heatpipe-Komponente vor Umweltkorrosion schützen, während sie gleichzeitig die Schmutzanhaftung verringert und die Wärmeleitungseffizienz verbessert.

Chemische Behandlung: Durch eine chemische Reaktion bildet sich auf der Oberfläche der Heatpipe-Komponente ein dichter Oxidfilm oder Passivierungsfilm, der die Oxidations- und Korrosionsbeständigkeit verbessert. Diese Behandlungsmethode eignet sich besonders für leicht korrosive Materialien wie Aluminium-Heatpipes.

Physikalische Gasphasenabscheidung: Hochleistungsmaterialien (wie Titankarbid, Diamant usw.) werden in Form von Atomen oder Molekülen auf der Oberfläche der Heatpipe-Komponente abgelagert, um deren Härte, Verschleißfestigkeit und Wärmeleitfähigkeit zu verbessern. Die Technologie der physikalischen Gasphasenabscheidung kann die Dicke und Zusammensetzung der abgelagerten Schicht genau steuern, um eine Oberflächenbeschichtung mit spezifischen Eigenschaften zu erhalten.

Aufgrund ihrer effizienten und zuverlässigen Wärmeleitfähigkeit werden Heatpipe-Baugruppen in vielen Bereichen häufig eingesetzt:

Wärmeableitung elektronischer Geräte: Heatpipe-Baugruppen können die von elektronischen Geräten erzeugte Wärme schnell ableiten, die normale Betriebstemperatur der Geräte aufrechterhalten und die Stabilität und Zuverlässigkeit der Geräte verbessern.

Solarwärmesammlung: Wärmerohrbaugruppen können Sonnenenergie in Wärmeenergie für Heizung, Warmwasser und andere Bereiche umwandeln. Seine effiziente und zuverlässige Leistung macht das Solarwärmesammelsystem stabiler und effizienter.

Luft- und Raumfahrt: In der Luft- und Raumfahrt werden Wärmerohrbaugruppen zur Wärmeableitung und Temperaturregelung verwendet, um den normalen Betrieb und die Sicherheit von Flugzeugen zu gewährleisten.

Andere Bereiche: Heatpipe-Baugruppen werden auch häufig in der Automobil-, Schiffs-, Chemie- und anderen Bereichen zur Wärmeableitung, Temperaturregelung und Wärmerückgewinnung eingesetzt.

Um den dauerhaft stabilen Betrieb von Heatpipe-Verbunden zu gewährleisten, sind regelmäßige Wartung und Pflege erforderlich:

Reinigung: Reinigen Sie die Oberfläche und das Innere der Heatpipe-Baugruppe regelmäßig, um Verunreinigungen wie Schmutz und Staub zu entfernen. Sie können zum Reinigen ein weiches Tuch oder eine Bürste verwenden. Vermeiden Sie die Verwendung von harten Gegenständen oder ätzenden Reinigungsmitteln.

Inspektion: Überprüfen Sie regelmäßig, ob die Verbindungen und Dichtungen der Wärmerohrbaugruppe intakt sind, um sicherzustellen, dass keine Undichtigkeiten oder Lockerheiten vorliegen. Überprüfen Sie gleichzeitig, ob das Äußere der Wärmerohrbaugruppe beschädigt oder verformt ist.

Austausch: Wenn sich herausstellt, dass die Heatpipe-Baugruppe beschädigt ist oder ihre Leistung nachlässt, sollte sie rechtzeitig ausgetauscht werden. Wählen Sie zum Austausch eine neue Baugruppe mit denselben Spezifikationen und derselben Leistung wie die ursprüngliche Heatpipe-Baugruppe, um die Stabilität und Zuverlässigkeit des Systems sicherzustellen.

Protokollieren: Erstellen Sie ein Wartungs- und Serviceprotokoll für die Wärmerohrbaugruppe und protokollieren Sie Zeit, Inhalt, Ergebnisse und andere Informationen zu jeder Wartung und jedem Service. Dies hilft dabei, potenzielle Probleme rechtzeitig zu erkennen und zu lösen und den langfristig stabilen Betrieb der Wärmerohrbaugruppe sicherzustellen.

Wenn Sie die Heatpipe-Baugruppe verwenden, achten Sie auf die folgenden Punkte:

Überhitzung vermeiden: Stellen Sie sicher, dass die Heatpipe-Baugruppe innerhalb des zulässigen Betriebstemperaturbereichs arbeitet, um Leistungseinbußen oder Schäden durch Überhitzung zu vermeiden.

Korrosion vermeiden: Wählen Sie geeignete Materialien und Oberflächenbehandlungsmethoden für die Wärmerohrbaugruppe, um eine Erosion der Wärmerohrbaugruppe durch korrosive Medien zu vermeiden.

Richtige Installation: Installieren Sie die Heatpipe-Baugruppe entsprechend der Installationsanleitung des KingKa-Herstellers richtig, um die Integrität und Zuverlässigkeit der Verbindungen und Dichtungen sicherzustellen.

Regelmäßige Inspektion: Führen Sie eine regelmäßige Inspektion und Wartung der Heatpipe-Baugruppe durch, um mögliche Probleme rechtzeitig zu erkennen und zu beheben.

Professionelle Reparatur: Wenn die Heatpipe-Baugruppe ausfällt oder repariert werden muss, wenden Sie sich zur Reparatur bitte an einen professionellen Reparaturdienst oder Hersteller. Zerlegen oder reparieren Sie die Heatpipe-Baugruppe nicht selbst, um Schäden oder Sicherheitsrisiken zu vermeiden.

Kingka Tech Industrial Limited

Wir sind auf die Präzisions-CNC-Bearbeitung spezialisiert und unsere Produkte werden häufig in der Telekommunikationsbranche, der Luft- und Raumfahrt, der Automobilindustrie, der industriellen Steuerung, der Leistungselektronik, der medizinischen Instrumente, der Sicherheitselektronik, der LED-Beleuchtung und im Multimediabereich eingesetzt.

Adresse:

Da Long Neues Dorf, Xie Gang Stadt, Dongguan Stadt, Guangdong Provinz, China 523598

E-Mail-Adresse:

Telefonnummer:

+86 1371244 4018